Прес-гальмовий згинальний верстат в основному виконує прямолінійний згин плити. Використовуючи прості форми та технологічне обладнання, металевий лист можна пресувати до певної геометричної форми, а також обробляти його розтягуванням, штампуванням, штампуванням та пресуванням гофрування. У реальному виробництві гальмівна машина з ЧПУ в основному використовується для згинання різних геометричних форм металевих коробок, коробок, U-подібних балок і прямокутників. Його обробка має переваги високої прямолінійності вигину, відсутність слідів від зубів, лущення, зморшок тощо.

З безперервним розвитком технології виробництва згинальних верстатів з ЧПУ більшість компаній-виробників листового металу все більше віддають перевагу таким перевагам, як висока точність позиціонування, зручність, компенсація порушень нульової активності та хороша консистенція оброблених виробів. Проте, з обмеженими бажаннями, як краще використовувати згинальний верстат і повністю відтворити його функції та переваги, стало проблемою, на яку звертають увагу виробники, які використовують гальмівні згинальні машини з ЧПУ, і яку терміново потрібно вирішити. У довгостроковому процесі виробництва та використання Zhongrui ефективно розширив функції згинального верстата та накопичив досвід за рахунок додавання допоміжних інструментів, трансформації існуючих форм і гнучкого використання сайту. У цій статті береться приклад гальмівної машини з ЧПУ DA66T від Zhongrui і детально представлені навички використання.

Додати допоміжний інструмент

Якщо ви хочете зробити верстат з гальмівним пресом гнучким і простим у використанні, необхідно додати допоміжний інструмент. Збільшення допоміжного інструменту може не тільки розширити діапазон обробки згинального верстату з ЧПУ, але й підвищити ефективність обробки.

1) Перехідна пластина (допоміжна середня пластина для швидкого формування)

Висота відкривання згинального верстата відноситься до відстані між верхнім і нижнім робочими столами. Оскільки згинальний верстат з ЧПУ DA66T має більшу висоту отвору, подумайте про використання великого отвору, щоб розширити діапазон обробки. Як показано на малюнку 1, додавання ще однієї перехідної пластини до вихідної перехідної пластини може збільшити висоту бічного вигину деталі (до 85 мм), щоб можна було виконувати глибоку обробку з більш високими бічними згинаючими краями. Саморобна перехідна дошка може налаштувати ширину перехідної дошки відповідно до ваших власних загальних частин, і вона найбільш підходить для обробки деталей невеликої ширини з більш високими згинаючими краями з обох сторін.

2) Кут передньої панелі

Як показано на малюнку 2, передня частина машини оснащена куточком, в якому можна розміщувати дрібні деталі і скорочувати час на зняття деталей. У той же час встановлено невеликий робочий стіл для полегшення обробки та збору крихітних заготовок.

Повністю використовуйте форму

Використання гальмівного згинального верстату з ЧПУ в основному покладається на верхні та нижні форми. Якщо кількість форм невелика, а застосування не є гнучким, діапазон обробки верстата буде значно обмежений. Таким чином, за фіксованих умов, як максимізувати функцію існуючої прес-форми за допомогою оптимізованої комбінації та часткової трансформації – це проблема, про яку повинен думати кожен користувач верстатів. Нижче наведена функція розширення, яку ми використовуємо, змінюючи форму згинального верстату з ЧПУ. Вступ.

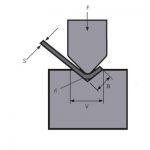

1) Верхня шліфувальна насадка R

Якщо верхня матриця використовується протягом тривалого часу, її наконечник буде змінюватися нерегулярно. Висота форми змінюється, а точність згинання не може бути гарантована. Шліфуванням, виправленням наконечника R і відповідністю з більшим V-подібним пазом можна скласти товсті пластини. Це подовжує термін служби форми.

2) Змініть форми для відходів, щоб досягти вирівнювання

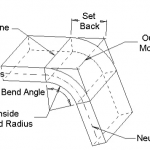

За відсутності композитного штампця для згинання прикладом є вирішення проблеми формування, як запресувати мертву кромку. Мертва кромка являє собою зігнуту форму, в якій два шари перекривають один одного, і зазвичай використовується для армування. Як правило, дошка товщиною понад 2 мм майже не має запресованих мертвих країв. Затискний край повинен бути сформований складеною штампкою для згинання, і він повинен бути розділений більш ніж на два процеси, які потрібно сформувати.

Зазвичай використовуваний метод полягає у використанні складеної матриці для згинання, як показано на малюнку 3. На першому кроці матеріал згинають до 30°, а на другому етапі кут згину 30° розміщують на передньому кінці складна форма, і матеріал загинається в мертвий край. Але у нас немає композитної згинаючої матриці, лише матриця для згинання під гострим кутом 30°. Завершіть перший крок композитної згинаючої матриці з наявною формою, а на другому етапі можна лише знайти інший метод. На другому кроці верхня та нижня форми є плоскими. Після аналізу середня частина існуючої нижньої форми з подвійним v-образним пазом може бути використана як плоска частина, а верхня форма шукає площину. Вийміть наявну оброблену верхню форму та відшліфуйте лезо ножа в плоску форму, таким чином вирішуючи проблему формування преса мертвої кромки.

Використовуючи цей набір модифікованих форм, можна також сплющити. Під час фактичної обробки оператори верстатів іноді допускають помилки, включаючи згинання кромок або нерівні розміри згину. У випадку, коли вимоги до поверхні деталі невисокі, шкода зняти деталь, лише щоб збити згинальний край. Вибивання дуже трудомістке, але його можна легко вирівняти за допомогою наведеної вище комбінації форм. Деталі можна легко притиснути вручну до верхньої та нижньої форм, а потім деталі сплющуються на верстаті з ЧПУ.

Навички під час роботи

1) Розміщення штампів для згинання та обробки матеріалів

При складанні плану необхідно враховувати наступні фактори:

а. Складіть разом матеріали однакової товщини;

б. Розташуйте разом формочки однієї моделі;

c. Форми схожої форми розташовуються разом.

Це може зменшити час і частоту заміни форми.

2) Розташування вузьких і дрібних деталей під прямим кутом

Коли частина згинання вузька і довга, її нелегко знайти. Під час обробки часто трапляється, що пост-рішення позиціонування, а зігнуту частину легко нахилити. Тому, використовуючи метод, використаний на малюнку 4, форму приклеюють до нижньої форми, щоб забезпечити прямий кут. При такому згинанні деталь нелегко нахилити.

3) Згинання трикутних деталей

Коли згинаються частини зігнуті, гострі кутові частини нелегко прилягати до заднього правила. Як правило, якщо найменший розмір L ≤10 мм безпосередньо заднім правилом, слід розглянути пристрій позиціонування. У реальній роботі проектом і процесом легко знехтувати, і такі проблеми часто виникають. При обробці за розміром деталі визначають, що одинарний шматок вирівнюється з гнуттям, а подвійний – з підкладкою.

4) Додайте тонку пластину R

Через різні потреби клієнтів необхідне значення R на кромці згину також різне. У процесі обробки для деталей, які не потребують високої точності розмірів, використовуйте опорну пластину, щоб збільшити значення R, щоб після згинання можна було отримати необхідне значення R. Відповідно до вимог до проектування, R відноситься до співвідношення між V і внутрішнім R, щоб вибрати товщину пластини та скласти її у форму, показану на малюнку 5. Під час використання використовуйте затискач, щоб затиснути верхню форму. Цей метод простий у використанні і може використовуватися в кілька шарів.

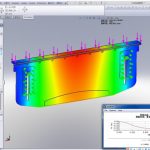

5) Налаштування однієї частини та кількох форм

Zhongrui використав для демонстрації згинальний верстат DA66T з ЧПУ з 2 гідравлічними циліндрами. Спробував установку для кількох форм, показану на малюнку 6, тобто верхня та нижня форми однієї моделі встановлюються секціями одночасно, що може завершити обробку кількох згинів усієї деталі, скорочуючи час встановлення прес-форми. і багаторазове оброблення деталей. В даний час на ринку з’явилася верхня матриця для згинання рівної висоти. Висота верхньої форми однакова, і на одному столі можна використовувати форми різних форм. Таким чином можна виконувати сегментне згинання різних форм.

6) Програмні записи типових частин

Після обробки типових деталей параметри обробки повинні бути записані вчасно, а програма повинна бути збережена в зоні зберігання згинального верстата з номером креслення деталі, щоб її можна було використовувати повторно в майбутньому, значно скорочуючи серію. заготовок перед згинанням. Ви також можете створити таблицю, яка містить конкретні налаштування назви деталі, номера креслення, графіки, матеріалу та параметрів згину. Стіл розділений на сталеві пластини, алюмінієві та нержавіючі. Кожен вид відрізняється товщиною матеріалу. Час, необхідний для пошуку типових деталей, зменшиться. У поєднанні з карткою процесу це дуже повна інструкція з обробки. Навіть нові співробітники з невеликим досвідом можуть виконувати підказки для обробки деталей.

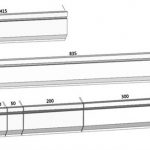

7) Довжини форми недостатньо для згинання секціями

При обробці на місці часто трапляється, що довжина форми менша за згинальний край. Оскільки багато спеціальних форм визначаються відповідно до використання фіксованих виробів, метод сегментованого згинання використовується, коли довжина прес-форми менша за згинальний край. Там, де довжина форми близька до краю згинання, розірвіть край перпендикулярно краю згинання, а потім загніть край згинання до необхідного розміру по частинах. Малюнок 7а – ліва половина зігнутої частини, а малюнок 7b – права половина зігнутої частини.

8) Використовуйте шпильку на задньому упорі в положення

Коли розмір зігнутої частини великий і для встановлення використовується задній упор, деталі часто тонуть через власну вагу, ручна частина коротка, і оператору нелегко тримати заготовку. Для того, щоб забезпечити рівень деталей, оператор повинен бути розміщений на задньому правилі, щоб утримувати деталі в горизонтальному стані вручну. Тому при обробці таких деталей необхідно влаштувати 2 оператора. У роботі встановлено, що задній упор може бути опущений до певного розміру, а для позиціонування використовуються шпильки на задньому упорі, а деталі розміщені горизонтально на задньому упорі. Це не тільки зменшує кількість операторів, але й ефективно гарантує точність обробки.

9) Глибока закрита форма згинання

У реальній обробці можна гнучко використовувати обробку глибокого згинання закритої форми. За відсутності матриці для глибокого згинання закритого типу при згинанні деталей, як показано на малюнку 7, приймається стан затискання, показаний на малюнку 8. Відокремте перехідну дошку, відстань трохи більше ширини деталі, а розмір виділено розумно, і дві деталі можна згинати одночасно.

Методи та методи обробки, наведені вище, можуть вирішити проблеми обробки великої кількості подібних деталей у виробах і дуже підходять для розробки виробів з кількома різновидами, малими партіями та короткими виробничими циклами. За допомогою цих методів можна не тільки заощадити витрати на інструменти, але й скоротити цикл виробництва та обробки, знизити собівартість виробництва та покращити якість продукції. Ці методи обробки та навички використання також можуть бути застосовані та поширені на гальмівних згинальних машинах із ЧПУ з подібною конструкцією.