Коротко ознайомтеся з процесом виробництва мийки з нержавіючої сталі. Виробництво мийок з нержавіючої сталі, як правило, включає вибір сировини, виробничі процеси, обробку поверхні тощо. Як правило, необхідні ці три кроки, серед яких вибір сировини, а також процеси виробництва та обробки є найважливішими.

Підбір сировини

В даний час вітчизняними виробниками мийок з нержавіючої сталі зазвичай використовуються нержавіючі пластини товщиною 0,8-1,0 мм, які найбільш підходять для виробництва раковин. Якщо пластина буде занадто тонкою, це вплине на термін служби та міцність раковини. Якщо тарілка занадто товста, вимитий посуд легко пошкодити.

Процес виробництва

Існує два основних процеси обробки раковин з нержавіючої сталі: зварювання та одноразове формування.

1. Спосіб зварювання

Метод зварювання полягає в тому, щоб окремо пробити поверхню канавки і тіло канавки, а потім з’єднати обидва за допомогою зварювання, а також заповнити та полірувати поверхню зварного шва. Як правило, на передній частині немає слідів зварювання. Цей метод виробництва та обробки простий у процесі і може бути досягнутий за допомогою невеликого прес-преса та простих форм. Зазвичай використовуються пластини з нержавіючої сталі товщиною 0,5-0,7 мм. Цей метод обробки має менші втрати під час виробничого процесу, а вартість відносно низька. Тому ціна на виготовлену цим методом мийку з нержавіючої сталі відносно невисока. Тепер, поки це продукт від звичайного виробника, процес зварювання зварюється за допомогою зварювання хвильовим опором із числовим контролем, і якість передається. Є два шляхи:

1) Перший – це навколишнє зварювання раковини та панелі, яке також називають шовним зварюванням (зварювання дна).

Його перевагою є гарний зовнішній вигляд. Після суворої обробки знайти зварні шви непросто, а поверхня раковини рівна і гладка. Недоліком є те, що деякі споживачі сумніваються в його міцності. Насправді, нинішня технологія зварювання в основному включає піддугове зварювання та найсучасніший чисельний контроль зварювання опором, і якість пройшла. Недоліком цього методу зварювання є те, що він витрачає занадто багато матеріалу і доводиться пробити дві сталеві пластини.

2) Інший - це зварювання встик двох одиничних басейнів в один, також називається стикове зварювання.

Перевага полягає в тому, що раковина і панель цілісно розтягуються і формуються, що є міцним і довговічним. Недоліком є те, що сліди зварювання добре видно, а рівність трохи гірша. Насправді деякі так звані одноступінчасті раковини з подвійним баком не штампуються з одного шматка матеріалу, а зварюються на замовлення двома одинарними раковинами. Купуючи його, можна звернути увагу на пайку посередині двох раковин, яку видно з виворітного боку. Одна плита пробивається на дві раковини. У світі такої технології немає. Найважче зробити для стикової каструлі забезпечити рівну поверхню горщика. Якщо це можна гарантувати, то це дійсно найкращий спосіб. Оскільки він використовує той самий матеріал, що й загальне розтягування, він також може вирішити проблему розтягування з’єднаного розтягування.

Якість зварювання мийки є найважливішим фактором, що впливає на термін служби раковини. Якісне зварювання може запобігти появі іржі та відпаювання. Зварювання має бути гладким, гладким, щільним, без фальшварювання, плям іржі та задирок. Всі подвійні раковини, глибина яких перевищує 18 см, зварені. Оскільки бак з подвійним умивальником одночасно розтягується більш ніж на 18 см (глибина бака, а не загальна висота бака та бортика)), це гранична глибина технології обробки.

2. Метод одноразового формування цілісного розтягування (в основному використовується для однієї канавки)

Цей спосіб обробки мийок з нержавіючої сталі виготовляється з цілого листа матеріалу, що вимагає відносно високого технологічного обладнання та форм. Оскільки одноразове формування вимагає високої якості та пластичності листа, його зазвичай пробивають листом з нержавіючої сталі товщиною 0,8-1 мм. Використовуйте вбудовані форми та імпортне обладнання для перфораторів. Через великі втрати кромки аркуша при виготовленні методом одноразового формування, а також великі інвестиції в форми та обладнання, вартість висока. Тому виготовлена цим методом мийка з нержавіючої сталі коштує дорожче.

Процес виготовлення одноразового лиття дуже популярний, а процес його виготовлення є складним. Така технологія виробництва дуже вимоглива, а процес формування цільної частини є особливо важливим процесом, який вимагає високого матеріалу сталевих листів. Це вирішило проблему витоку, викликану зварюванням корпусу чаші, через те, що зварний шов не може протистояти корозії різних хімічних рідин (наприклад, мийний засіб, засіб для чищення нержавіючої сталі тощо). Але є багато недоліків у змиванні плити в раковину, наприклад:

1) Загальна товщина сформованої раковини нерівномірна, відносно тонка, переважно близько 0,7 мм. На даний момент ця технологія не вдосконалена, дно раковини занадто тонке, і краща товщина раковини повинна бути 0,8-1,0 мм.

2) Раковина не може бути занадто глибокою. Оскільки вона занадто глибока, стінка раковини буде занадто тонкою і зламаною, а занадто мілка вода буде легко виплеснутися, що викликає труднощі у використанні.

3) Резервуари для розтягування води зазвичай вимагають високотемпературного відпалу, як правило, при температурі вище 1200 градусів. Після такої обробки жорсткість водяного бака природним чином слабшає, а твердість водяного бака, безсумнівно, погіршується.

4) З точки зору обробки країв, загальний розтягнутий басейн, як правило, є одношаровим фланцем. З одного боку, монтажнику дуже можна порізати руки. Найголовніше, що немає «зміцнювального ребра», а вага не вистачає. У той же час важко домогтися ефекту герметизації води.

5) Загальну розтяжну панель важко бути плоскою.

6) Вартість занадто висока. Через надзвичайно високі вимоги до матеріалів і процесів вартість окремого басейну практично зростає.

Перевага одноразової формувальної раковини полягає в тому, що матеріал краще, ніж у зварної раковини, процес складний, а обробка – важка. Процес зварювання раковини простий, і пластина не формується добре за один раз, але відносна ціна трохи дешевше, а товщина нижньої пластини також товща, ніж у одноразового формування. Простіше кажучи, різниці у використанні між зварною мийкою і цілісною мийкою немає. Однак через технологічні причини вбудована раковина з нержавіючої сталі не може бути занадто глибокою, і виникає проблема розбризкування води. Найпомітнішою перевагою вбудованої раковини є те, що вона не буде витікати через зварювальний зазор раковини, не піддається корозії різноманітними хімічними рідинами (наприклад, миючими засобами, очисниками з нержавіючої сталі тощо). Але ця перевага вже не має жодних переваг через тривалий гарантійний термін.

Обробка поверхонь

На даний момент існує чотири типи процесів обробки поверхні раковин з нержавіючої сталі: один — матовий (матовий), інший — піскоструминна обробка (матова перлинно-срібляста поверхня), третій — полірування (дзеркальне), а четвертий — тиснення.

1. Глазурування (волочіння дроту)

В даний час найбільш широко використовуваним процесом обробки поверхні в промисловості обробки раковин з нержавіючої сталі є глазування (волочіння дроту). Деякі виробники роблять процес глазування досить простим, а вартість також невисока. Просто використовуйте шліфувальний круг для полірування. У таких замовників не дуже високі вимоги до поверхні матеріалу. Невеликий дефект поверхні усувається після її багаторазового полірування.

Наразі деякі підрозділи з розподілу нержавіючої сталі в Усі та Чжецзяні запровадили обладнання для подрібнення олії, що підвищує поріг для підприємств з обробки раковин з нержавіючої сталі. Потрібно більше уваги приділяти якості поверхні виробу. Звичайно, олійне фрезерування всього валку також є перевіркою якості поверхні матеріалу, включаючи стиль обробки поверхні, який вимагає замовник, напрямок текстури тощо. Дефекти, які легко з’являються при цій обробці процес — це смуга різниці кольорів, вібраційний малюнок, а також вдавлення та глибина малюнка, викликані вимкненням або зміною стрічки під час обробки.

2. Піскоструминна обробка (матова перлинно-срібляста поверхня)

Ефект мийки з нержавіючої сталі після піскоструминної обробки - перлинно-матовий. Його перевага в тому, що він не прилипає до масла, і він дуже красивий. Цей процес обробки поверхні дуже популярний і модний в Європі. При обробці поверхні деяких побутових приладів майже всі експортні виробники використовують цей стиль обробки. Піскоструминна обробка в основному використовує дробеструйні скляні кульки, а потім хімічну обробку поверхні.

3. Полірування (дзеркало)

Полірування (дзеркало) – це широко використовуваний спосіб обробки поверхні на перших порах. Однак, незалежно від того, чи покладалася вона на ручне полірування на початку чи механічне полірування пізніше, це було прагнення до гладкої та відбиваючої поверхні. Чим рівніше поверхня, тим вище ступінь відбиття. До самого матеріалу полірування висуває високі вимоги, а якість поверхні важко контролювати під час обробки, а також її найлегше подряпати. І через тривалий час дзеркальний ефект зникає.

4. Тиснення

Рельєфний фасон виготовляється з рельєфного матеріалу. На вітчизняних металургійних заводах немає запасів цього матеріалу, а технологія виробництва цього матеріалу недоступна для металургійних заводів, тому його вартість відносно висока. Рельєфний матеріал дуже зносостійкий. Особисто я думаю, що якщо популярність цього матеріалу може бути такою ж популярною, як і інші матеріали з обробкою поверхні, це також буде визнано ринком.

Специфічний процес формування раковини з нержавіючої сталі

1. Розтяжне формування

1) Машина: зазвичай використовують гідравлічний прес більшого тоннажу (200 т) або більше для розтягування плити.

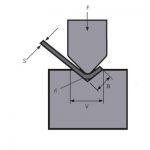

2) Форма: кут не повинен бути занадто прямим, як правило, безпосередньо над φ10, структура повинна бути розумною.

3) Матеріал: як правило, товщина пластини повинна бути в межах 0,8-1,0 мм. Якщо він перевищує цей діапазон, навіть гідравлічний прес 500T буде слабким.

4) Термічна обробка: загальний розтягнутий резервуар для води зазвичай потребує високотемпературної обробки відпалу, як правило, при температурі вище 1200 градусів, щоб усунути внутрішнє напруження після розтягування.

5) Обробка поверхні: волочіння дроту, полірування, полірування (загалом гладка).

6) Процес: після додавання масла для витяжки до матриці пластину можна плавно розтягнути, обробити відпалом після формування та обробити поверхню.

2. Ручне ліплення

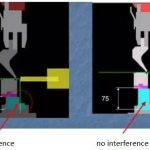

1) Машина: зазвичай використовують гальмівний прес для згинання, гідравлічний прес для формування та аргонодуговий зварювальний апарат для зварювання.

2) Пристосування: гнуття, гідравлічні прес-форми.

3) Матеріал: оскільки процес передбачає згинання, товщина пластини не обмежена, а розумна товщина, як правило, приймається відповідно до економіки.

4) Зварювання: відповідно до товщини матеріалу можна вибрати різні зварювальні струми, наприклад, для 1,2 мм використовується зварювальний струм нижче 220 А.

5) Обробка поверхні: волочіння дроту, полірування, полірування (загалом гладка).

6) Процес: Зазвичай лист спочатку згинається та формується, а потім зварюються бічні шви, як коробка орігамі, і, нарешті, виконується обробка поверхні.